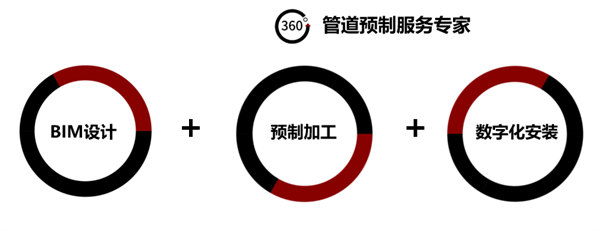

现代化、智能化、绿色化是装配式建筑安装方式发展方向,迈科智能装配式管道预制安装新模式着重于施工技术和方法的革新,囊括BIM技术、工厂化预制加工、数字化安装、智能运维等方面,有利于推动传统安装方式的变革新生。

传统安装方式痛点问题

1、专业间协同难度大,管线碰撞

各专业施工顺序不同,相互之间协同难度较大,特别是相互提资、设计问题的沟通协调,采用传统的二维设计模型,需要设计人员凭空想象空间里各类管道、桥架等的布置情况,极易出现管线之间、管线与土建构件之间的碰撞、错位等问题。

2.现场加工,材料浪费,精度低,安全隐患大

3、从业人员减少,用工成本高

行业从业人员年龄偏大,从业人员越来越少,用工成本越来越高。

数字化、工厂化、绿色化、高效化——迈科智能装配式管道预制解决方案

1、BIM优化设计,三维可视,方案合理,各专业无障碍沟通

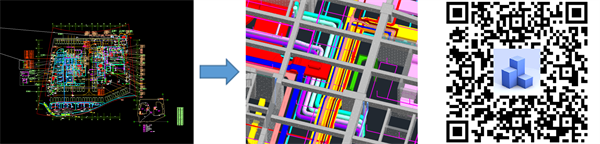

1)方案三维化,管综排布优化,轻量化指导施工

对二维图纸形成三维模型,各专业的空间位置、预设计合理性、专业间的相互影响及碰撞关系可直观感受,通过管综优化,管线排布更加合理、美观,精准指导各专业现场安装,利用BIM轻量化模型技术方案交底,指导安装,实现各专业一个平台无障碍沟通。

2)方案0碰撞、标高符合标准

进行模型碰撞检查,防止遗漏模型中不易观察或细微末节处的碰撞问题,可直接给出碰撞位置坐标,进行问题位置快速识别,可达到0碰撞的超高要求。

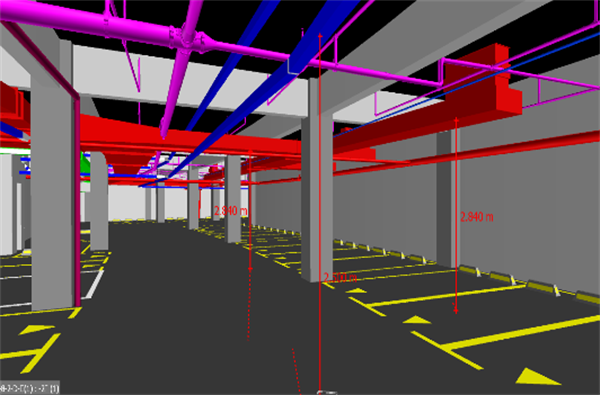

利用BIM模型,提前检查各区域的净空高度,进行确认,对不符合规范及有特殊要求的区域进行调整,减少后期安装过程中的拆改,降低工程成本,满足客户的使用要求。

3)3D动画漫游,直观体验安装效果

通过模型3D漫游,进一步清晰、准确的观察模型效果,直观感受管线施工完成后的安装效果。将施工过程中所有问题排除在正式安装之前,保证施工安装效率高、质量好、效果美。

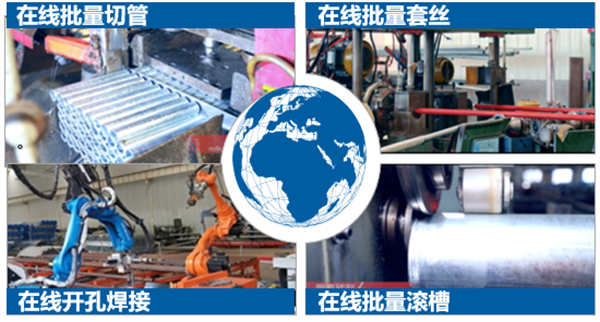

2、工厂预制加工精度高、损耗低,节约成本,安全环保

1)降低损耗,成本低:工厂订单加工模式,同时利用BIM技术,精准、形象的计算出工程用量,可降低材料损10%。

2)质量高:数字化机械加工,拥有质量控制标准,专业操作工人,确保预制产品合格率100%,既节省了材料,实现工程零返工。

3)安全生产:拥有完备的安全管理体系及安全操作规程,保证生产过程安全可控,避免安全事故发生。

4)节能、环保:机加工、刷漆等工序在工厂实施,配备专业的的环保设备,避免了现场的固废、刷漆环保问题。

3、数字化安装缩工期,保质量

将组成消防管道系统的每个管段,从图纸深化设计、工厂预制加工、管段标识采取统一的数字编码。安装工人依据施工图纸,对照相应管段的编码进行现场拼图式安装,实现管道数字化安装,可减少转运程序,降低现场管理难度,增加工期可控度,工期缩短30%,安装质量100%合格。

精品工程案例

山东省济南新旧动能转换起步区某办公楼项目共计76548.2平米,该项目在施工过程中充分实现了从设计端的图纸优化到现场安装端的模块化安装全流程的预制理念,整体项目从工期、施工现场的管控、工程质量得到了甲方的充分肯定,后续A6地块近14万平米也由迈科智能继续承接该工程的实施。

山东省济南市长清区某智能科技示范产业园是山东省重大项目,济南市、长清区重点项目,一期规划总建筑面积约13万平方米,其中地上约12万平方米,地下约1万平方米,迈科智能承接该项目消防工程,将装配式理念践行到施工过程中,得到甲方高度认可。